ハンガー

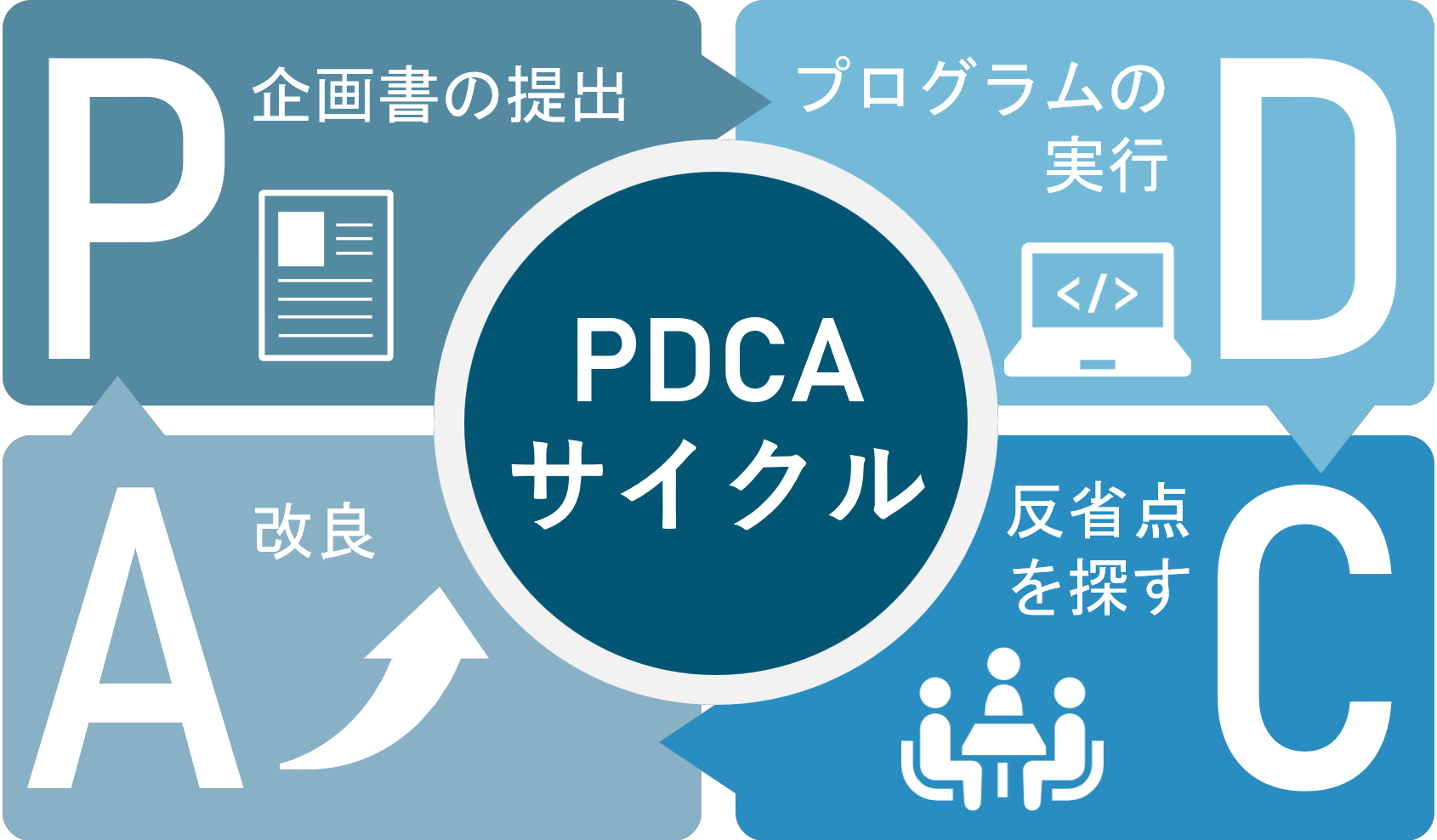

PLAN・DO・CHECK・ACTIONの4つの工程を循環させ、継続的な改善を図る手法。にのっとってハンガーの作成を行いました。

PLAN・DO・CHECK・ACTIONの4つの工程を循環させ、継続的な改善を図る手法。にのっとってハンガーの作成を行いました。

今回私たちの調べた3Dプリンターをより深く、より詳しく知るには、実際に印刷するのが一番だと思い、自作のハンガー作成してみることにしました。

今回私の設計したハンガーのモデルは、大きかったため、部室にある3Dプリンターでは、印刷できないことがわかりました。そこで、設計したハンガーのモデルをパーツごとで分け、二回に分けて印刷することにしました。

印刷に関しては、以前の企画で3Dプリンターを使用した経験のある、メンバーのタカヒサに協力してもらい、実際に印刷を行いました。

撮影場所:電子技術研究部 部室

撮影場所:電子技術研究部 部室

撮影場所:電子技術研究部 部室

▲失敗してしまったハンガー

2つの部品を組み合わせてハンガーを作る予定でしたが、左右のパーツの長さが同じになるべき場所が、同じ長さになりませんでした。(つなぎ目の部分を基準に左右で等分されてしまっているが、本当はフックの部分が基準にならなければならない。)

撮影場所:電子技術研究部 部室

▲成功したハンガー

右半分のパーツと左半分のパーツの長さ調整(左を短く)、接続部分の調整(ピッタリはまるように少し長く)をしました。すると各パーツの長さ調整がうまくいき、成功することができました。

撮影場所:メンバーの自宅

▲実際に使用した様子

使ってみた印象としては、大きさこそ小さいですが、強度もあり、ズボンにも対応していますので意外と使えます。

私たちが所属する部活、電子技術研究部の略称。各自がプロジェクトを持ち、自分のやりたい研究を行っている。の備品を扱っていきたいですね。

私たちが所属する部活、電子技術研究部の略称。各自がプロジェクトを持ち、自分のやりたい研究を行っている。の備品を扱っていきたいですね。